L’esigenza

Uno dei principali fornitori di trasmissioni completamente integrate e sistemi di propulsione elettrificati per tutti i veicoli passeggeri, affronta la sfida di:

- il rispetto di specifici criteri di qualità del prodotto sempre più stringenti;

- comprendere le cause dell’aumento dei livelli di rifiuti;

- raggiungere l’anticipazione dei problemi in una prospettiva di Qualità Predittiva;

- preparazione tempestiva di una rapida risoluzione.

La soluzione

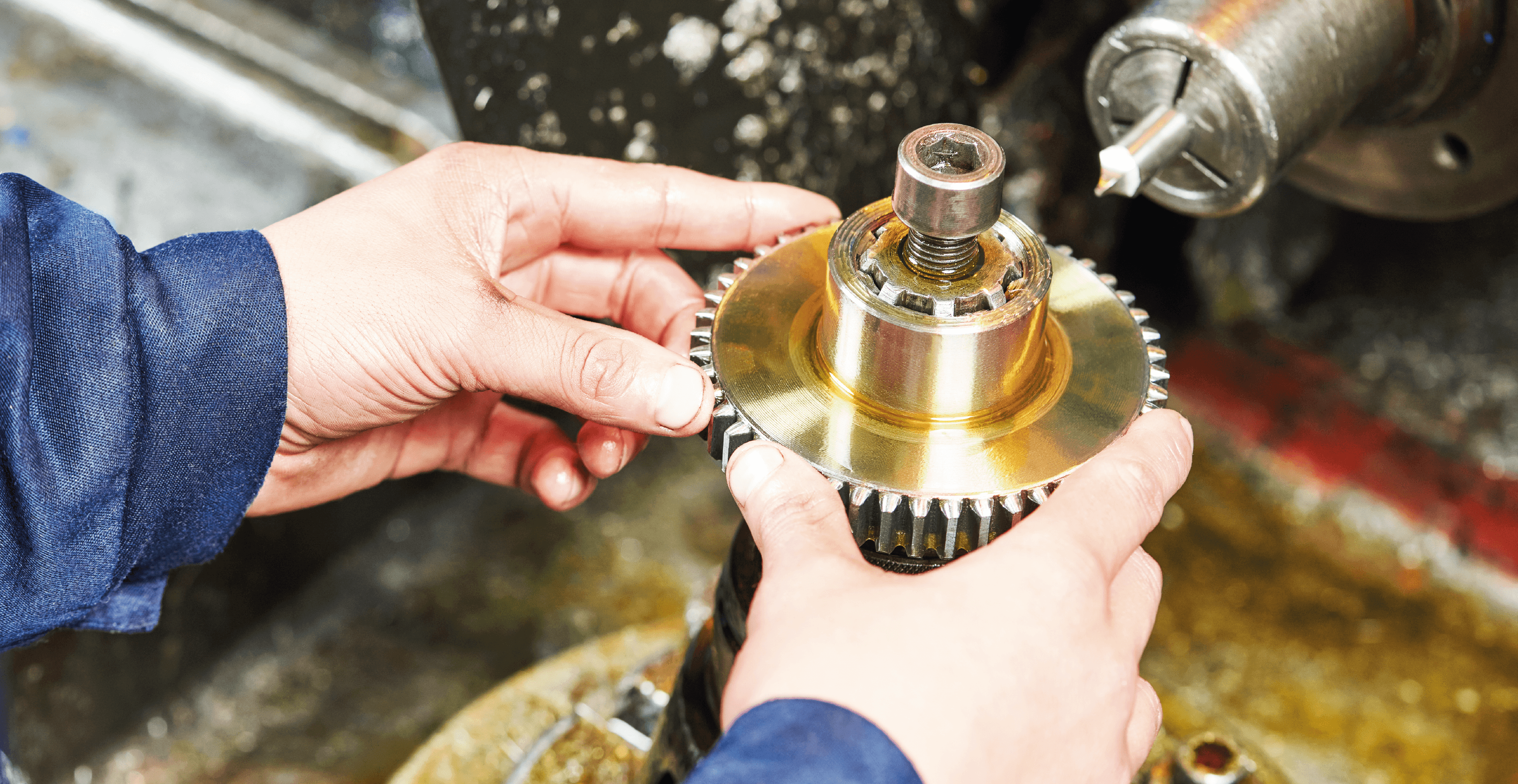

Il focus è la produzione dell’anello sincronizzatore nello stabilimento del Sud Italia, specializzato nella componentistica meccanica per il mercato automotive.

La metodologia del Machine Learning, in particolare gli algoritmi di classificazione, individua i fattori generativi degli elementi di scarto nella filiera, monitorandone le specificità.

Seguendo passaggi predefiniti, come la selezione delle caratteristiche, la correlazione di Pearson, la classificazione e l’addestramento del modello, l’algoritmo implementato impara a classificare le osservazioni a partire da un set precedentemente etichettato di dati storici della finestra temporale e non analizzato un output predefinito.

I dati raccolti vengono utilizzati anche per compilare un dashboard di Business Intelligence quasi in tempo reale contenente alcuni utili indicatori delle prestazioni dei processi.

I benefici

Per ogni specifico caso d’uso l’algoritmo ML più adatto raggiunge l’obiettivo finale valutando KPI quali: Precision, Recall, F-Measure, Accuracy.

La Qualità Predittiva all’interno del processo produttivo riduce i presunti sprechi che si traducono sia nel recupero dei pezzi prodotti che in maggiori maggiori ricavi.